洁净室小颗粒超标原因与系统性解决方案-清阳工程

洁净室小颗粒(≥0.5μm)超标是制药、电子、精密制造等行业的高频难题,直接影响产品良率(如芯片短路、药品污染)。其治理需跳出“单一设备故障”思维,从空气系统、人员操作、环境控制等全链条排查,结合ISO 14644-1、GMP等标准构建防控体系。以下从成因解析、排查方法、根治方案三方面展开。

洁净室小颗粒(≥0.5μm)超标是制药、电子、精密制造等行业的高频难题,直接影响产品良率(如芯片短路、药品污染)。其治理需跳出“单一设备故障”思维,从空气系统、人员操作、环境控制等全链条排查,结合ISO 14644-1、GMP等标准构建防控体系。以下从成因解析、排查方法、根治方案三方面展开。

一、核心成因:五大污染源头深度解析

1. 空气过滤系统失效(占比约40%)

- 高效过滤器(HEPA/ULPA)问题:

- 安装缺陷:边框密封胶宽度不足(<8mm)或气泡,导致未过滤空气“旁路”(检测显示泄漏率>0.01%);

- 性能衰减:超期使用(超过12个月未更换),容尘量饱和,0.3μm颗粒过滤效率从99.97%降至95%以下;

- 预过滤失效:初效(G4)/中效(F8)过滤器未按计划更换(压差超初始值1.5倍),导致HEPA负荷激增、寿命缩短。

- 气流组织紊乱:

- 设计缺陷:送风口与回风口距离过近(<3m)形成“短路气流”,局部区域换气次数不足(如ISO 5级区<360次/h);

- FFU异常:风机转速不均(风速偏差>±20%),或滤网表面积尘导致局部风速降至0.2m/s以下,形成涡流沉积颗粒;

- 压差失控:洁净区与非洁净区压差<5Pa(如门开启时反向气流带入外部尘埃)。

2. 人员与操作污染(占比约25%)

- 人员行为释放颗粒:

- 更衣不规范:洁净服袖口/领口未收紧(暴露皮肤)、未穿防静电鞋(鞋底摩擦产生纤维),单次走动可释放>10⁴个/min颗粒;

- 操作不当:快速转身、跑动(气流扰动扬起地面积尘),或徒手接触产品(手部皮屑脱落率增加3倍)。

- 工具与物料污染:

- 物料带入:纸箱、木质托盘未经过渡清洁(释放纤维颗粒),塑料包装摩擦产生静电吸附尘埃;

- 工具不洁:未消毒的镊子、记录本带入颗粒,或设备维修后残留金属碎屑(如焊接渣)。

3. 设备与工艺污染(占比约20%)

- 设备运行释放:

- 摩擦生粒:传送带轴承磨损(金属微粒)、塑料部件摩擦(高分子碎屑),尤其高速运转设备(如灌装线);

- 清洁不到位:设备死角(如搅拌桨底部)残留产品碎屑,干燥后随气流扩散。

- 工艺过程产尘:

- 雾化/飞溅:清洗时高压水枪(压力>0.3MPa)将地面颗粒雾化带入空气;

- 静电吸附:未配备离子风机的操作台,静电(>100V)导致颗粒持续附着设备表面,受振动后二次扩散。

4. 建筑与材料污染(占比约10%)

- 围护结构释放:

- 新装修材料:涂料、密封胶未充分固化,释放挥发性微粒(前3个月释放量最高);

- 老化破损:环氧地坪开裂(产生碎屑)、彩钢板接缝脱落(内部岩棉纤维外泄)。

- 隐蔽区域积尘:

- 吊顶夹层、风管内部未清洁(施工残留灰尘),空调启停时随气流进入洁净区;

- 墙角、设备底部未做圆弧处理(R<50mm),积尘被气流扰动后扬起。

5. 监测与维护缺失(占比约5%)

- 颗粒计数器校准过期(误差>10%),数据失真;

- 未执行动态监测(仅静态检测),生产状态下的颗粒超标未被发现;

- 维护记录造假(如虚报过滤器更换时间),掩盖潜在风险。

二、系统性排查:从检测到溯源的四步法

1. 精准检测定位

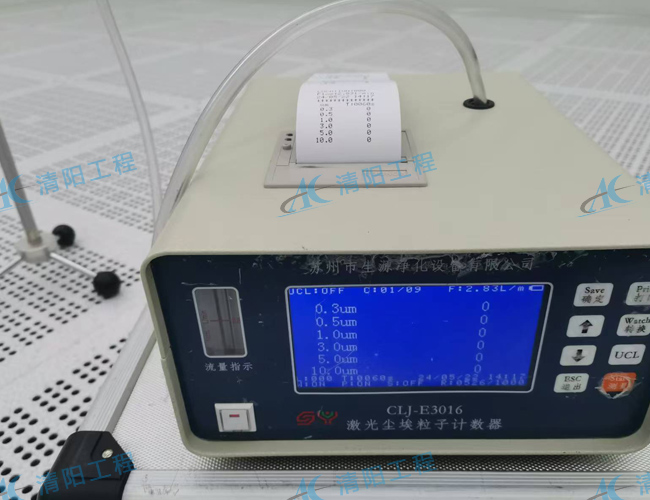

- 多点采样:在送风口、回风口、操作台、墙角等区域布点(每10㎡1个点),用激光粒子计数器(0.3μm量程)连续监测3次,记录超标区域分布;

- 趋势分析:对比历史数据(如近3个月颗粒浓度变化),判断是突发性(如设备故障)还是渐进性(如过滤器衰减)超标。

2. 分层排查验证

- 过滤系统:用PAO气溶胶法检测HEPA泄漏,用风速仪测FFU风速均匀性,检查初效/中效过滤器压差;

- 人员操作:通过视频监控核查更衣流程,或让人员穿戴粒子监测仪,量化个体产尘量;

- 设备工艺:停机状态下检测颗粒浓度,对比运行时数据,判断是否为设备产尘;

- 环境参数:检查温湿度(偏离45-65%RH易加剧静电)、压差梯度(是否存在反向气流)。

3. 根源追溯

- 若送风口附近超标:优先排查HEPA泄漏或安装问题;

- 操作台区域超标:重点检查人员操作、工具清洁或局部气流;

- 墙角/地面超标:关注清洁死角、材料老化或设备底部积尘。

三、根治方案:全流程防控体系

1. 过滤系统优化

- 科学更换过滤器:

- HEPA/ULPA:每6-12个月更换1次,或压差超初始值2倍时立即更换;

- 初效/中效:每月检查,压差超1.5倍初始值时更换,避免HEPA过载。

- 气流组织升级:

- 重新设计送回风布局(送风口远离回风口),ISO 5级区FFU覆盖率提升至100%,风速稳定在0.4±0.05m/s;

- 加装气流可视化装置(如烟雾发生器),定期验证气流无涡流。

2. 人员与操作管控

- 标准化更衣流程:

- 四步更衣法:更衣→洗手消毒→穿洁净服(连体带帽)→风淋(≥15秒),配备更衣镜检查穿戴合规性;

- 人员培训:每季度考核,禁止在洁净区快速移动、倚靠设备(可减少30%产尘)。

- 物料清洁规范:

- 原料/包装材料进入前,在缓冲间用压缩空气(经HEPA过滤)吹扫,拆除外层包装;

- 工具采用“清洗-消毒-干燥”三步处理,存储于无菌柜。

3. 设备与工艺改进

- 低产尘设备选型:优先选用不锈钢、光滑表面设备,减少摩擦部件;

- 定点清洁方案:

- 设备:每日用无尘布蘸75%酒精擦拭接触面,每周用超声清洗机处理精密部件;

- 地面/墙面:用无尘拖把(配合防静电清洁剂)清洁,墙角用专用圆弧刷清理。

- 静电消除:操作台、设备旁安装离子风机(平衡时间<2秒),定期检测静电电压(≤100V)。

4. 建筑与环境维护

- 结构修复:对开裂地面、脱落接缝进行密封处理(用食品级硅胶),墙角统一做R50圆弧;

- 空调系统清洁:每季度清洗风管、冷凝水盘,防止积尘滋生微生物;

- 环境参数稳定:用PLC系统联动温湿度传感器(精度±2%RH),确保45-65%RH稳定,减少静电吸附。

5. 监测与验证体系

- 实时监控:安装在线粒子计数器(每小时记录1次),超标时自动报警并触发应急措施(如启动备用风机);

- 定期验证:每半年执行IQ/OQ/PQ全流程验证,第三方检测机构出具洁净度报告;

- 追溯系统:建立电子记录(保存≥5年),涵盖过滤器更换、清洁记录、人员培训等,实现问题可追溯。

清阳工程可以承接十万级、万级、千级、百级、十级等多种洁净度等级,

食品、药品、微电子、半导体、医疗器械、化妆品等多种行业

的无尘车间、GMP车间、无菌车间净化工程的装修、建设、改造

我们是18年的老牌净化工程公司,各项资质齐全,承接过近500项净化工程,经验丰富。

联系电话:18015531058