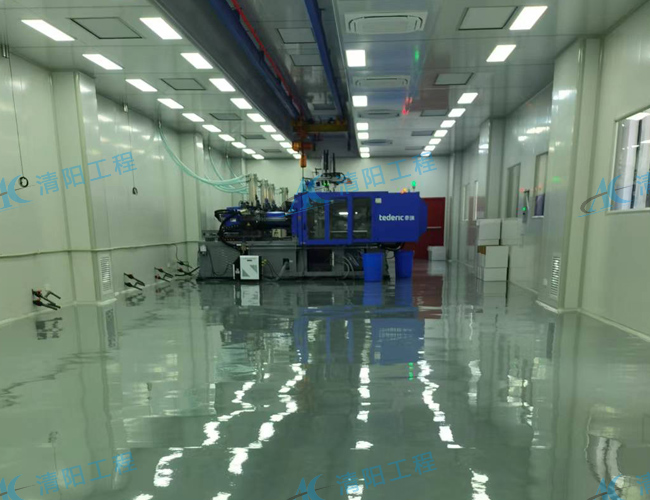

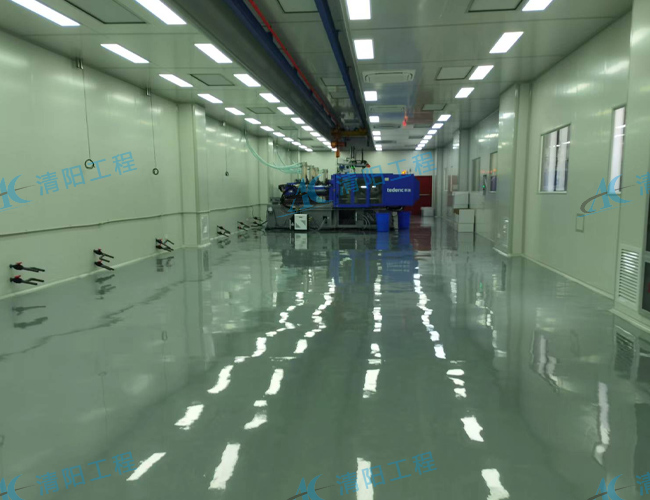

医疗注塑净化车间安装-清阳工程

医疗注塑产品(如输液器、注射器组件)直接接触人体,其生产环境的洁净度与微生物控制直接关系到患者安全。净化车间安装需以GMP、ISO 14644-1为核心标准,结合注塑工艺的高温、微粒释放特性,构建“分区管控、精准控尘、全程可追溯”的洁净体系,确保从原料熔融到成品包装的全流程污染风险可控。

医疗注塑产品(如输液器、注射器组件)直接接触人体,其生产环境的洁净度与微生物控制直接关系到患者安全。净化车间安装需以GMP、ISO 14644-1为核心标准,结合注塑工艺的高温、微粒释放特性,构建“分区管控、精准控尘、全程可追溯”的洁净体系,确保从原料熔融到成品包装的全流程污染风险可控。

一、洁净等级与分区设计:按风险梯度划分

1. 核心区域洁净标准

产品类型 洁净等级 关键指标(静态) 适用区域

三类医疗器械 ISO 5级(百级) ≥0.5μm粒子≤3,520个/m³,浮游菌≤10CFU/m³ 精密注塑区、无菌装配区

二类医疗器械 ISO 7级(万级) ≥0.5μm粒子≤352,000个/m³,浮游菌≤100CFU/m³ 普通注塑区、内包装区

辅助区域 ISO 8级(十万级) ≥0.5μm粒子≤3,520,000个/m³,沉降菌≤30CFU/皿 原料预处理区、外包装区

- 压差梯度:

百级区→万级区→十万级区依次保持5Pa正压,洁净区对室外保持10Pa正压,通过电子压差计实时监控(偏差超±1Pa时报警),防止低洁净度空气倒灌。

2. 布局动线设计

- 人流路径:

非洁净区→一次更衣(脱外衣)→二次更衣(穿无菌服、戴双层手套)→洗手消毒(75%酒精喷淋)→风淋室(风速≥25m/s,吹淋30秒)→缓冲间→洁净生产区;

- 物流路径:

原料经脱外包→紫外消毒(30分钟)→传递窗(自净功能开启)→原料暂存区;成品经无菌传递舱→内包装区,全程避免与人员通道交叉;

- 工艺布局:

按“原料→注塑→冷却→检测→包装”流程线性布置,避免迂回交叉;注塑机与检测台间距≥1.5m,预留洁净车通行通道(宽度≥0.9m)。

二、围护结构与材料:防污与洁净兼容

1. 墙面与地面系统

- 墙体与吊顶:

采用50mm厚彩钢板(双面0.5mm镀锌层,岩棉内芯防火A级),板缝用医药级硅酮密封胶(耐121℃蒸汽灭菌),接缝平整度≤1mm;

吊顶高度≥2.8m(满足注塑机检修空间),嵌入FFU(风机过滤单元)与LED洁净灯(间距2m×2m,照度≥300lux),灯具与吊顶密封(防积尘)。

- 地面处理:

百级区采用2mm厚防静电环氧自流平(表面电阻10⁶-10⁹Ω),添加抗菌剂(抑制霉菌),地面坡度1%至不锈钢地漏(带U型水封,防微生物倒灌);

万级区可用1.5mm厚PVC卷材(热焊接接缝,无虚焊),耐注塑机高温(短期耐受80℃)。

2. 细节密封处理

- 阴阳角做R50mm圆弧处理(PVC专用型材),避免直角积尘;

- 洁净门采用304不锈钢门框,配备双层密封胶条(硬度60 Shore A),闭门器关门速度可调(避免气流扰动);

- 传递窗为304不锈钢材质(内壁电解抛光),内置高效过滤器(H14级)和紫外线灯(254nm波长),自净时间≥15分钟。

三、空气净化系统:针对注塑工艺的精准控尘

1. 过滤与气流设计

- 三级过滤系统:

新风口→初效过滤器(G4)→中效过滤器(F8)→空气处理机组(控温除湿)→高效过滤器(H14)→洁净区;

百级区额外配置FFU(覆盖率≥60%),形成垂直单向流(风速0.45±0.05m/s),直接覆盖注塑模具区域(微粒释放源头)。

- 换气次数与排风:

- 百级区:≥200次/h(快速稀释注塑产生的挥发物);

- 万级区:≥30次/h;

- 注塑机上方设局部排风罩(风量200-300m³/h),捕捉熔融塑料释放的微量气体,避免在洁净区积聚。

2. 温湿度精准控制

- 温度控制在22±2℃(避免注塑件因温度波动产生尺寸偏差);

- 湿度控制在50±5%(防止静电吸附微粒,同时避免模具表面结露);

- 采用PLC+温湿度传感器联动调节(精度±1℃/±3%RH),数据实时上传至中央监控系统。

四、设备安装与工艺适配

1. 注塑机安装规范

- 设备选型:

选用洁净型全电动注塑机(如德库玛MX系列),具备:

- 无液压油泄漏(采用电动伺服系统);

- 模具区域封闭设计(减少微粒扩散);

- 接触物料部件为316L不锈钢(耐清洗消毒)。

- 安装要求:

设备与地面固定处垫3mm厚硅胶垫(减震+防金属摩擦产尘);

机身与墙面间距≥1m(便于清洁),上方预留500mm空间(便于FFU气流覆盖)。

2. 辅助系统配置

- 物料输送:

采用密闭式中央供料系统(304不锈钢管道),原料经干燥机(露点≤-40℃)处理后直接进入注塑机,避免二次污染;

- 模具冷却:

冷却水管道用316L不锈钢(内壁Ra≤0.8μm),采用卡压式连接,配备在线粒子过滤器(精度0.2μm),防止锈蚀颗粒进入模具;

- 检测设备:

无菌检测台设置在百级层流罩下(风速0.36-0.54m/s),与生产区保持5Pa正压,避免检测过程引入污染。

五、验证与合规保障

1. 安装后验证项目

验证项目 标准要求 检测频率

洁净度(粒子数) 符合ISO 14644-1对应等级 安装后+每季度

微生物(浮游菌) 百级区≤10CFU/m³ 每月

风速与换气次数 单向流风速0.36-0.54m/s 每月

压差 相邻区域≥5Pa 每日监控

表面微生物 设备表面≤5CFU/25cm² 每周

2. 日常维护要点

- 过滤器管理:

初效过滤器(1-3个月更换)、中效过滤器(6个月更换)、高效过滤器(1-2年更换,阻力超初始值1.5倍时立即更换),更换后做PAO检漏(泄漏率≤0.01%);

- 清洁消毒:

每日用75%酒精擦拭设备表面,每周用过氧化氢溶液(浓度3%)对墙面、地面进行喷雾消毒,每月进行全区域VHP(过氧化氢蒸汽)灭菌;

- 记录追溯:

所有操作(设备运行、清洁消毒、环境监测)均记录在案,保存至少5年(符合GMP追溯要求)。

清阳工程可以承接十万级、万级、千级、百级、十级等多种洁净度等级,

食品、药品、微电子、半导体、医疗器械、化妆品等多种行业

的无尘车间、GMP车间、无菌车间净化工程的装修、建设、改造

我们是18年的老牌净化工程公司,各项资质齐全,承接过近500项净化工程,经验丰富。

联系电话:18015531058