净化车间装修方案:全方位系统规划与实施指南

净化车间的装修方案需全面考量洁净度要求、行业规范、成本控制以及后期维护等多方面因素。以下将从设计原则、装修材料、设备配置、施工流程、维护管理以及成本控制建议等维度,为您呈现一套系统且实用的装修方案,并通过电子制造车间案例进行参考说明。

净化车间的装修方案需全面考量洁净度要求、行业规范、成本控制以及后期维护等多方面因素。以下将从设计原则、装修材料、设备配置、施工流程、维护管理以及成本控制建议等维度,为您呈现一套系统且实用的装修方案,并通过电子制造车间案例进行参考说明。

一、设计原则:奠定洁净车间基础

洁净度分级

1. 依据行业需求确定等级:不同行业对净化车间的洁净等级有着特定要求。例如,电子制造行业通常需要ISO 5 - 7级的洁净环境,以保障电子产品的高精度生产;生物医药行业一般需ISO 5 - 8级,满足药品生产对微生物和尘埃颗粒的严格控制;食品加工行业则多要求ISO 7 - 8级,确保食品安全卫生。

2. 区域划分与隔离:清晰划分洁净区与非洁净区,采用具有良好气密性的隔断材料,如彩钢板或玻璃,实现区域间的有效隔离,防止非洁净区的污染物进入洁净区。

气流组织

1. 单向流(层流):适用于对洁净度要求极高的区域,如ISO 5级区域。单向流的气流以垂直或水平方向均匀流动,能够有效减少颗粒在空气中的沉积,维持高洁净度环境。

2. 非单向流(乱流):对于洁净度要求相对较低的区域,如ISO 7 - 8级,非单向流是较为合适的选择。通过高效过滤器送风,并结合回风口排风,可满足该区域的洁净需求。

3. 压差控制:为防止外部污染侵入,洁净区需对非洁净区保持正压,通常正压值≥10Pa。这样可以形成一道气流屏障,确保洁净区的环境稳定。

温湿度控制

1. 电子行业:考虑到防静电需求,电子行业净化车间的温度应控制在22±2℃,湿度保持在45% - 65%。适宜的温湿度环境有助于减少静电产生,保障电子产品的生产质量。

2. 生物医药行业:为实现微生物控制,生物医药车间温度需维持在18 - 26℃,湿度在45% - 65%。这样的温湿度条件不利于微生物的生长繁殖,符合药品生产的卫生标准。

3. 食品行业:为防止食品霉变,食品行业净化车间温度应≤25℃,湿度≤65%。合理的温湿度控制能够延长食品的保质期,保证食品质量安全。

照明与噪音

1. 照明:净化车间应采用防爆、无尘灯具,以满足车间的特殊环境需求。一般区域照度需≥300lux,而对于精密制造区域,照度要求更高,需≥500lux,确保操作人员能够清晰地进行生产操作。

2. 噪音:为提供舒适的工作环境,洁净区噪音应≤65dB(A)。可通过使用消音材料和减震装置,有效降低设备运行产生的噪音。

二、装修材料选择:打造优质洁净空间

墙面与顶面

1. 材料选择:50mm厚岩棉彩钢板是常见的选择,它具有防火、防潮且易清洁的特性;在一些对耐腐蚀要求较高的场所,304不锈钢板也是不错的选择。

2. 接缝处理:墙面与顶面的接缝采用圆弧角设计,R≥50mm,这种设计能够避免积尘,便于清洁。缝隙使用密封胶填充,确保整个空间的密封性,防止灰尘和微生物进入。

地面

1. 材料选择:2 - 3mm厚环氧自流平具有耐磨、防静电的优点,适用于电子等对静电敏感的行业;PVC卷材则以其无缝拼接和防滑的特性,常用于对防滑要求较高的区域。

2. 排水设计:地面地漏需配备空气阻断装置,这一设计可有效防止污水倒灌,保持车间地面的清洁卫生。

门窗

1. 材质选择:铝合金或不锈钢密封门窗搭配双层中空玻璃,不仅具有良好的隔音、保温性能,还能保证车间的密封性。

2. 气密性保障:门框安装密封条,门底设置自动升降密封条,进一步增强门窗的气密性,防止气流泄漏,维持车间内的洁净环境。

传递窗与风淋室

1. 传递窗:传递窗带有互锁装置,防止两侧门同时打开造成气流短路。内部设置紫外线杀菌灯,在物料传递过程中对物料进行杀菌消毒,避免物料传递带来的污染。

2. 风淋室:根据实际需求可选择单人双吹或双人三吹的风淋室,喷嘴角度可调,吹淋时间≥15秒,确保人员进入洁净区前得到充分的净化。

三、核心设备配置:构建高效净化系统

空气净化系统

1. 过滤器配置:初效过滤器负责过滤≥5μm的颗粒,效率≥80%;中效过滤器针对1 - 5μm的颗粒,效率≥65%;高效过滤器(HEPA)能过滤≥0.3μm的颗粒,效率≥99.97%。对于ISO 5级区域,需使用ULPA过滤器,其效率≥99.9995%。

2. 送风量要求:单向流车间换气次数≥360次/h,非单向流车间换气次数≥25次/h,以保证车间内空气的高效净化和循环。

通风系统

1. 送风管道:采用镀锌钢板或不锈钢材质,其内壁光滑,可有效减少空气流动阻力,确保送风的顺畅和高效。

2. 回风管道:回风管道设置可调风阀,通过调节风阀可平衡各区域的压差,保证车间内气流的稳定。

3. 排风系统:生物医药车间的排风系统需设置高效过滤排风装置,防止微生物随排风扩散到外界环境,保障车间外环境的安全。

空调系统

1. 冷源选择:可选用水冷或风冷冷水机组,并配备备用机组,以确保在机组出现故障时仍能维持车间的温湿度稳定。

2. 温湿度控制:采用PID调节技术,使温度控制精度达到±1℃,湿度控制精度达到±5%RH,实现对车间温湿度的精准调节。

3. 加湿器选择:为避免产生微生物,建议采用电极式或电热式加湿器,确保在增加空气湿度的同时不引入微生物污染。

监控与报警系统

1. 粒子计数器:实时监测≥0.5μm颗粒浓度,及时掌握车间内洁净度的变化情况,为生产过程提供数据支持。

2. 温湿度传感器:在车间内多点布置温湿度传感器,将数据实时上传至中央控制系统,便于操作人员随时了解车间温湿度状况,并进行相应调整。

3. 压差表:压差表用于显示各区域的压差,当压差超出设定范围时会发出报警信号,提醒工作人员及时处理,确保车间内的压差稳定。

四、施工流程:确保装修工程顺利进行

现场准备

1. 场地清理与标记:首先对场地进行全面清理,拆除原有设施,并对关键点位,如设备基础、管道走向等进行准确标记,为后续施工提供清晰的指引。

2. 临时围挡搭建:搭建临时围挡,将施工区域与外界隔离,防止施工过程中的灰尘、杂物等污染扩散到其他区域。

主体施工

1. 隔断安装:先安装地面轨道,为彩钢板的吊装提供稳定支撑。然后吊装彩钢板,构建车间的隔断结构,最后安装门窗,完成车间的基本框架搭建。

2. 管道铺设:按照先送风管道、再回风管道、最后连接设备的顺序进行管道铺设,确保通风系统的安装合理、有序,保证气流的顺畅流通。

3. 电气布线:采用桥架或线管进行电气布线,将强电和弱电分离,确保用电安全。同时,接地电阻≤1Ω,满足电气安全要求。

设备安装

1. 设备安装顺序:优先安装大型设备,如空调机组、风淋室等,为其他设备的安装提供基础和空间布局依据。之后再安装小型设备,如传递窗、照明等。

2. 设备调试与连接:设备就位后,进行水平调整,确保设备安装平稳。然后连接管道,并进行试压,检查管道的密封性和设备的运行状况,确保设备能够正常运行。

调试与验收

1. 单机调试:对每一台设备进行单独调试,检查设备的运行状态,如风机转速是否正常、过滤器压差是否在合理范围内等,确保设备能够独立正常运行。

2. 联合调试:模拟生产工况,对整个净化车间的温湿度、压差、洁净度等参数进行全面测试,检验各系统之间的协同运行效果,确保车间在实际生产环境下能够满足设计要求。

3. 验收标准:净化车间的验收需严格符合GB 50073 - 2013《洁净厂房设计规范》以及行业特定要求,确保车间的质量和性能达到标准。

五、维护管理:保障车间长期稳定运行

日常维护

1. 清洁工作:每日使用无尘布对车间表面进行擦拭,及时清除表面灰尘;每周使用专用清洁剂进行深度清洁,确保车间环境的洁净。

2. 过滤器更换:初效过滤器每3个月更换一次,中效过滤器每6个月更换,HEPA过滤器每1 - 2年更换,保证空气净化系统的过滤效果。

3. 设备巡检:每日检查温湿度、压差等参数,确保车间环境稳定;每月对传感器进行校准,保证数据的准确性。

定期检测

1. 洁净度检测:每季度委托第三方检测机构进行粒子计数和微生物检测,全面评估车间的洁净度状况,及时发现潜在的污染问题。

2. 风速检测:每半年检测送风口风速,确保风速符合设计要求,保证通风系统的正常运行。

3. 静压差检测:每月检测各区域的压差,通过调整风阀保持洁净区的正压,防止外部污染侵入。

应急预案

1. 污染事件处理:一旦发生污染事件,立即停止生产,迅速排查污染源,并对受影响区域进行全面消毒,防止污染扩散,确保车间环境安全。

2. 设备故障应对:启动备用设备,维持车间的正常运行。同时联系设备供应商进行维修,并详细记录故障原因,以便后续总结经验,优化设备维护管理。

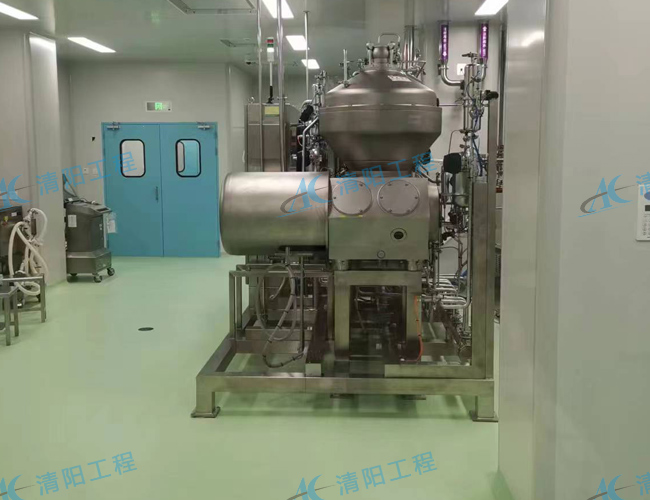

清阳工程可以承接十万级、万级、千级、百级、十级等多种洁净度等级,

食品、药品、微电子、半导体、医疗器械、化妆品等多种行业

的无尘车间、GMP车间、无菌车间净化工程的装修、建设、改造

我们是18年的老牌净化工程公司,各项资质齐全,承接过近500项净化工程,经验丰富。

联系电话:18015531058